Automatické zavážení palet na výrobní linky HE pomocí AGV Ŝharko10

Automatizace je jedním z hlavních témat v DMCZ. I v oblasti logistiky se snažíme jít tímto směrem – ať už se jedná o systémová řešení (elektronický kanban, pokročilou logiku vyhodnocování procesů a díky tomu jednoduché instrukce pro operátory) nebo například automatické páskování palet.

Velkým projektem automatizace logistických procesů je bezesporu v poslední době zavedení automatického zavážení palet ze skladu na HE linky. Pojďte se dozvědět více společně s manažerem úseku logistiky IS Davidem Svobodou.

Jak realizace projektu probíhala?

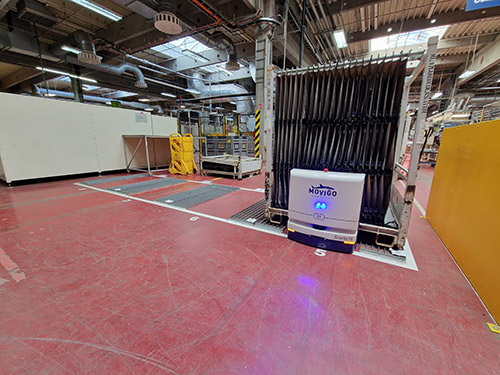

Aktivita startovala již v roce 2019, kdy se začalo s investigací celého procesu a možnostmi na trhu. Na počátku bylo testováno AIV (autonomní inteligentní vozidlo, z angl. autonomous intelligent vehicle) od společnosti MiR, které funguje na principu 3D mapování prostoru. Díky tomu je schopné se například vypořádat s případnou překážkou na trase a vypočítat si alternativní trasu, jinými slovy – dokáže se překážce vyhnout. V praxi se však ukázalo, že tato technologie se do našeho prostředí (alespoň zatím) nehodí. Pro efektivní fungování by bylo zapotřebí rozšířit koridory. Navíc se vozidlo chová svým způsobem nepředvídatelně, protože si do jisté míry určuje trasu samo. Z těchto důvodů jsme nakonec zvolili AGV (automaticky řízené vozidlo, z angl. automated guided vehicle), které sice jezdí vždy po předem definovaných trasách a neumí se vyhnout překážce, na druhou stranu se tím ale stává mnohem předvídatelnější a také technologie navádění je pro vybraný proces vhodnější. V rámci průzkumu trhu byla nakonec vybrána nizozemská firma MoviĜo a jejich AGV Ŝharko10.

Čím je vozidlo AGV Ŝharko10 charakteristické?

Vozidlo váží cca 170 kg, uveze až 1 000 kg, maximální rychlost je 1,3 m/s a na jedno nabití zvládne jezdit celou směnu. Zároveň je velmi malé a obratné, takže pro provoz vyžaduje minimum místa. V prostoru se orientuje podle pevných bodů jako jsou například sloupy, zdi nebo regály – to znamená, že konturová mapa a trasa je nastavena ve virtuálním prostředí. To je velký rozdíl oproti v minulosti používaným AGV, které měly trasu pevně definovanou pomocí magnetické pásky nebo indukčního vedení. Bezpečnost je zajištěna několika senzory, které snímají celé okolí vozidla, ale i přesto je potřeba se v blízkosti AGV chovat s respektem a rozmyslem.

Jakým způsobem musely být procesy v logistice novému projektu přizpůsobeny?

S implementací každé automatizace jsou spojené změny v procesech a nejinak tomu bylo i v tomto případě. Bylo například nutné vyřešit, jak převážet širokou škálu obalů – s AGV totiž na rozdíl od obyčejných paleťáků není možné nabírat palety ze všech stran. Proto došlo k vytvoření předávacích platforem a dopravníku. Ty pak zároveň slouží jako fixace palet na správném místě, aby je AGV mohlo bez problémů naložit. Vozidla musí samozřejmě dostávat jasné pokyny – zejména co, kdy a kam odvézt. Upravili jsme tedy i proces vyskladňování a objednávání obalů. Díky prioritizaci jednotlivých objednávek by tak již nemělo docházet k nedostatku nebo naopak přebytku obalů na výrobních linkách. Předpokladem je, aby objednávky z výrobních linek byly vytvořeny správně a včas, zbytek je už pak na logistice.

V jaké fázi se nyní projekt nachází?

Aktuálně je projekt v pilotní fázi, kdy 2 AGV pokrývají linku Condenser 2 a novou linku Condenser 1. Ve finální fázi, přibližně od druhé poloviny listopadu 2022, dojde k postupnému rozšíření na linky Gas Cooler, Heater Core 1, Radiator, Evaporator a Heater Core 2. Celkem je v plánu nasazení 5 AGV.